塑料表面金属化技术全解析:方法、应用与前沿进展

一、高分子材料金属化概述

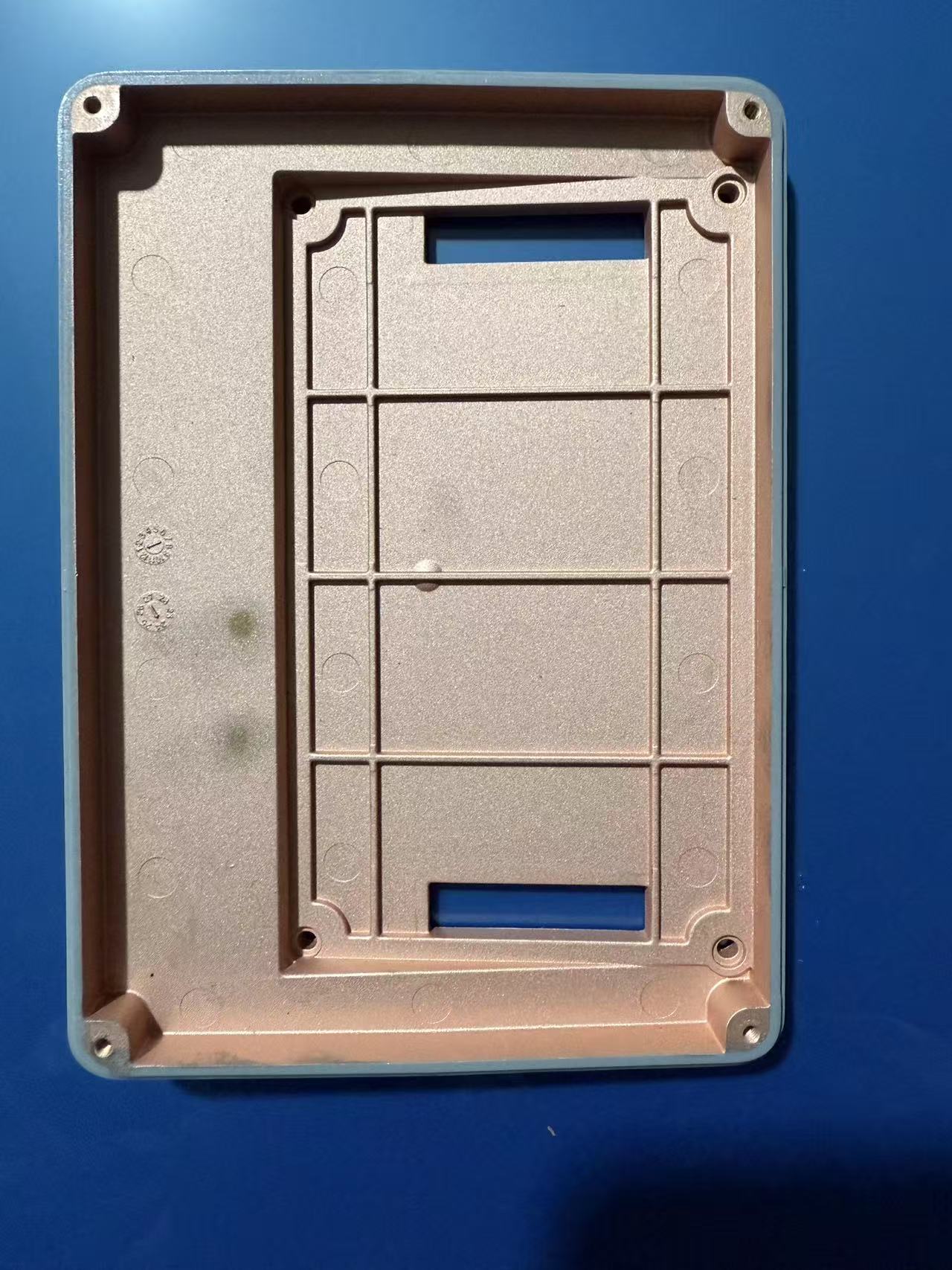

高分子材料金属化是指通过物理或化学手段,在塑料表面沉积一层金属薄膜,使其兼具塑料的轻质、耐腐蚀和金属的导电、导热、电磁屏蔽等特性。这种技术既能提升产品的外观质感(如金属光泽),又能赋予功能性(如电磁屏蔽、增强硬度),广泛应用于航空航天、汽车、消费电子等领域。

二、金属化技术方法分类

塑料金属化技术主要分为 表面金属化 和 整体金属化 两大类。表面金属化又可分为干法镀膜和湿法镀膜。

1. 干法镀膜

干法镀膜在真空或气相环境中进行,无需液体介质,主要包括:

物理气相沉积(PVD): 真空蒸发镀膜:在真空环境中加热金属使其蒸发,沉积到塑料表面。适用于铝等低熔点金属,效率高但结合力较差。 磁控溅射镀膜:通过高能离子轰击靶材,使金属原子溅射并沉积到基体上。结合力强,可沉积多种金属,广泛应用于汽车隔热防爆膜等。

化学气相沉积(CVD):将反应气体引入反应室,在基体表面发生化学反应形成金属薄膜。膜层致密、结合力强,但反应温度高(可达900~2000℃),易导致基体变形。

2. 湿法镀膜

湿法镀膜在溶液中进行,主要包括:

化学镀:利用还原剂在含有金属离子的溶液中将金属离子还原沉积到材料表面。无需外电源,均镀能力好,适用于复杂形状工件,但镀液寿命短、速度较慢。 电镀:利用电解原理在塑料表面沉积金属层。可增强耐腐蚀性、硬度、导电性和美观度,但需使用对环境有害的铬、镍等金属衍生物。 化学还原法:通过将聚合物与金属盐形成络合物,再经还原反应在表面形成导电金属层。结合力好,设备要求低,具有发展潜力。

3. 其他金属化方法

金属涂料涂装:将含金属粉末的涂料涂装于塑料表面,实现装饰和导电功能。 金属喷涂:通过电弧喷涂、等离子喷涂等技术将熔融金属颗粒喷涂到基体表面。需注意高温对塑料基体的影响,冷喷涂技术可减少热损伤。 金属粉复合法:在塑料成型过程中直接添加金属粉、色母等,使制品整体呈现金属光泽,工艺简单且成本低。

三、技术应用与前沿进展

塑料金属化技术在多个领域展现出了广泛的应用前景和重要的研究价值:

航空航天:化学镀ULTEM™树脂等高性能材料可提供轻质、高耐热和电磁屏蔽特性,适用于飞机内饰及天线组件。 汽车工业:PVD技术用于内饰件(如仪表盘、门把手)和外饰件(如格栅、轮毂),提供耐磨、耐候的金属装饰层。 消费电子:化学镀和LDS(激光直接成型)工艺用于手机天线、屏蔽罩等,满足导电和电磁屏蔽需求。POP(三维多面体选择性金属化)工艺在5G天线振子制造上相比LDS具有结合力更强、成本更低、生产效率更高的优势。 通信领域:基于搅拌摩擦焊的化学镀-电镀复合工艺可用于制备高性能的塑料表面金属化天线,满足5G通信对信号传输的苛刻要求。

四、技术挑战与发展趋势

尽管塑料金属化技术取得了显著进展,但仍面临一些挑战:

基材限制:目前能良好实现金属化的塑料种类仍较少,ABS、PP应用最广,PSF、PC、PTFE等难度较大。 结合力与耐久性:确保金属镀层与塑料基体之间的结合力在各种严苛环境下(如高低温交变、振动)长期可靠,是技术关键。 环保要求:湿法电镀等工艺中使用的有害物质需被替代,推动绿色环保工艺(如改进的化学镀、PVD技术)的发展。 成本与效率:降低高性能金属化工艺(如激光焊接、某些PVD技术)的成本,提高生产效率,以适应大规模商业化需求。

未来发展趋势包括:开发适用于更广泛塑料基材的金属化工艺;探索环保、低成本的表面处理技术;研发结合力更强、更耐久的复合金属化方法;以及拓展在新能源、生物医疗等新兴领域的应用。

五、总结

塑料表面金属化技术通过多种物理和化学方法,成功地将金属与塑料的优点相结合,创造出兼具功能性与美观性的复合材料。随着技术的不断进步和创新,其必将在更多工业领域扮演关键角色,推动产品向轻量化、高性能化和低成本化方向发展。

希望以上技术分享对您有帮助!