塑料表面金属化技术解析:最优工艺选择与创新应用

塑料金属化作为一种赋予塑料制品金属特性的表面处理技术,已成为现代制造业中提升产品附加值的重要手段。本文旨在系统介绍塑料金属化的基本概念,深入分析不同金属化方案的成本构成,并选出经济高效的优化解决方案。通过综合比较电镀、化学镀、物理气相沉积(PVD)、化学气相沉积(CVD)、激光直接成型(LDS)和聚合物三维多面体金属化(POP)等传统工艺,本文揭示了各方案在设备投入、生产效率和原料成本方面的差异,为不同应用场景下的方案选择提供了详实依据。

1 塑料金属化概述

塑料金属化是指通过物理或化学手段在塑料基体表面沉积金属层,使其兼具塑料和金属材料优点的表面处理技术。通过金属化处理,塑料制品可获得金属般的外观、导电性、电磁屏蔽性、导热性和耐磨性,同时保持塑料固有的轻质、易加工和耐腐蚀特性。这种技术实现了材料性能的互补与优化,拓展了塑料制品在高附加值领域的应用范围。

塑料金属化主要分为两大类工艺路线:干法镀膜和湿法镀膜。干法主要包括物理气相沉积(PVD)和化学气相沉积(CVD),这类工艺在真空环境下进行,通过蒸发或溅射等物理过程使金属原子沉积在塑料表面。湿法则包括电镀、化学镀和化学还原法等,这类工艺在溶液环境中通过化学或电化学反应实现金属沉积。此外,还有金属涂料涂装、金属喷涂和金属粉复合等特殊金属化方法,为不同应用需求提供了多样化选择。

塑料金属化的应用价值主要体现在三个方面:一是提升美观度,使塑料制品呈现金属质感的外观效果;二是改善功能性,如赋予塑料导电、导热或电磁屏蔽特性;三是降低成本,通过塑料替代金属实现产品轻量化和成本优化。目前,ABS和PP塑料最适合金属化处理,PSF、PC、PTFE等塑料的金属化难度较大,但也有成功应用的案例。

表:塑料金属化主要方法比较

| 方法类型 | 具体工艺 | 适用塑料 | 主要特点 |

|---|---|---|---|

| 干法镀膜 | 物理气相沉积(PVD) | ABS、PP、PC | 需真空环境,可沉积铝等低熔点金属 |

| 化学气相沉积(CVD) | PTFE等工程塑料 | 反应温度高(900-2000℃),膜层致密均匀 | |

| 湿法镀膜 | 电镀 | ABS、PP | 应用最广泛,需要化学镀打底 |

| 化学镀 | ABS、PP、PSF | 无需外电源,均镀能力好 | |

| 化学还原法 | 多种工程塑料 | 结合力好,解决设备造价高问题 | |

| 其他方法 | 金属涂料涂装 | 通用塑料 | 工艺简单,成本低 |

| 金属喷涂 | 耐高温工程塑料 | 热喷涂会损伤基体,冷喷涂更适用 | |

| 金属粉复合法 | 通用塑料 | 整体金属化,直接成型 |

2 各塑料金属化方案的成本对比

塑料金属化方案的成本构成复杂,主要包含设备投入、生产工艺、原材料消耗和环境影响等方面。不同技术路线在这些方面展现出显著差异,直接影响了它们的应用场景和经济性。我们以表格形式概括了各方案的成本对比:

表:各塑料金属化方案的成本对比

| 金属化方案 | 设备成本 | 工艺复杂度 | 生产效率 | 原料成本 | 适用规模 |

|---|---|---|---|---|---|

| 电镀 | 高 | 高 | 中 | 中 | 大规模 |

| 化学镀 | 中 | 高 | 低 | 中高 | 中小批量 |

| PVD/CVD | 很高 | 中高 | 中高 | 高 | 大规模 |

| 直接电镀 | 中高 | 中 | 高 | 中 | 大规模 |

| LDS/POP | 很高 | 很高 | 中 | 很高 | 专业应用 |

| 导电漆喷涂 | 低 | 低 | 很高 | 低至中 | 各种规模 |

电镀工艺是应用最广泛的塑料金属化技术,但其成本结构也最为复杂。电镀生产线需要大量设备投资,包括预处理槽、电镀槽、后处理槽以及废水处理系统。工艺方面,电镀需要经过除油、粗化、活化、化学镀和电镀等多道工序,整个过程耗时较长,通常需要180-240分钟完成铜锡镀层。电镀的原材料成本中等,但环保合规成本较高,需要处理含重金属的废水废液。电镀最适合大规模生产,通过规模效应降低单件成本。

化学镀作为另一种湿法镀膜技术,其设备成本低于电镀,但仍需要完整的槽液系统和温控设备。化学镀的工艺复杂度很高,需要精确控制镀液成分、温度和pH值,镀液寿命短、稳定性差,镀覆速度较慢。化学镀的原料成本中高,因为需要贵金属盐作为还原剂,且镀液中的配位剂和稳定剂在一定程度上会抑制反应的进行,加入量要适当,过量可能导致反应难以进行。化学镀适合中小批量生产,但由于生产效率较低,单件成本相对较高。

干法镀膜(PVD和CVD)的设备投入很高,需要真空系统和精密控制装置。PVD(物理气相沉积)主要包括真空蒸发和磁控溅射两种方式。真空蒸发法只能蒸发像铝这种低熔点的金属,使其应用受到极大的限制;磁控溅射法能沉积多种金属,但设备更为复杂。CVD(化学气相沉积)的反应温度通常很高(900-2000℃),容易导致基体变形和组织变化,能耗成本很高。干法镀膜的原料成本高,特别是靶材和特种气体,但膜层质量稳定,寿命长。这类技术适合大规模生产高附加值产品,如高端电子产品的外观件。

直接电镀工艺是传统电镀的改进版本,减少了化学镀前置步骤,设备成本中等偏高。直接电镀工艺操作容易,稳定性高,有利于缩短工艺时间,提高产率。直接电镀的材料成本中等,但需要专用的导电性物质(如导电聚合物、钯/锡体系或碳离子悬浮液)。这种工艺生产效率高,适合大规模生产,特别是印刷电路板孔的金属化工艺。

LDS(激光直接成型)和POP(聚合物三维多面体金属化) 是相对专业的金属化技术,设备投资很高,需要精密激光设备和专用化学镀线。LDS工艺所有镀层表面需要进行激光镭雕处理,镭雕成本较高,同时化镀工艺效率低成本高。POP工艺采用电化镀,具有制造成本低,生产效率高,制造精度高的特点。这两种技术的原料成本很高,特别是专用的LDS材料价格是普通塑胶的2-3倍。LDS和POP主要应用于专业领域,如5G天线产品,LDS工艺更适合小型电子器件,而POP工艺更适合较大面积的天线。

导电漆喷涂是设备成本最低的金属化方案,只需要常规喷涂设备和干燥设施。工艺简单,不需要复杂的前处理和多道工序,只需通过喷涂、刷涂等方法即可施作。导电漆喷涂的生产效率很高,干燥速度快,适合各种规模的生产,从单件制作到大规模流水线都能适应。原料成本低至中等,取决于所用导电填料类型(银粉成本高,铜粉和镍粉成本较低,石墨粉成本最低)。导电漆喷涂的整体综合成本最低,特别是对于中小批量和结构复杂的产品。

综上所述,各金属化方案的成本特性差异明显。电镀、化学镀和直接电镀适合大规模生产;PVD/CVD适合高附加值产品;LDS/POP适合专业应用;而导电漆喷涂在各种规模下都具备良好的经济性,特别是中小批量生产时成本优势最为明显。

3 欧姆尼导电漆喷涂方案推荐

在多种塑料金属化方案中,欧姆尼导电漆喷涂展现出显著的综合优势,特别在性价比、工艺简便性和应用灵活性方面表现突出。欧姆尼导电漆是苏州欧姆尼电子材料公司生产的特种导电涂料,产品种类丰富,包括石墨导电漆、铜导电漆、银铜导电漆、银导电漆等,具有导电性能良好、价格便宜及喷涂操作简单的优点。

3.1 性价比优势

欧姆尼导电漆喷涂方案的核心优势在于其卓越的性价比。与传统金属化工艺相比,导电漆喷涂的设备投资成本最低,只需要常规喷涂设备和干燥设施,无需昂贵的真空设备、电镀生产线或激光系统。原材料方面,欧姆尼提供多种规格的导电漆,满足不同预算和性能要求:石墨导电漆成本最低,适用于要求不高的场合;铜导电漆和镍导电漆成本中等,适用于一般电磁屏蔽场合;银铜导电漆和银导电漆成本较高,但提供更好的导电性能和抗氧化性。

生产效率方面,导电漆喷涂工艺简单快捷,大幅缩短了生产周期。传统电镀需要180-240分钟完成镀层,而导电漆喷涂只需几分钟即可完成施工作业,加上干燥时间也远少于其他工艺。这种高效率直接降低了人工成本和能源消耗,提高了产能利用率。此外,导电漆喷涂的合格率较高,减少了废品损失,进一步增强了其成本优势。

3.2 工艺简单性

欧姆尼导电漆喷涂的工艺简单性是其另一突出优势。与传统金属化工艺相比,导电漆喷涂不需要复杂的前处理工序,只需简单清洁表面即可施作。施工方法多样,可以采用喷涂、刷涂或刮涂等多种方式,对工件形状和结构几乎没有限制。这对于有复杂内部结构或精细细节的塑料制品尤为重要,这些产品往往难以通过传统电镀或PVD获得均匀镀层。

欧姆尼导电漆的具体施工流程包括:首先进行喷枪准备(推荐喷枪口径0.5MM-0.8MM),涂料按比例稀释(如银铜导电漆与稀释剂重量比为1:0.5),然后充分搅拌至无沉淀物;工件表面清洁后,即可进行喷涂作业,建议喷枪雾状不要太散,气压稍小,油量稍大,喷枪与工件距离约10CM,以工件表面有湿润感为宜。对于难覆盖节点,可采用"重点起喷"或"十字涂装法"确保涂层均匀,膜厚控制在10-14微米。

工艺控制方面,导电漆喷涂过程中需要注意定期回枪搅拌(特别是吊罐半桶时,每喷十个工件必须回枪),防止金属填料沉淀导致成分不均。干燥后形成的漆膜即可提供良好的导电性能,无需后续复杂处理。这种工艺简单性不仅降低了技术难度,也减少了对环境的影响,符合现代清洁生产的要求。

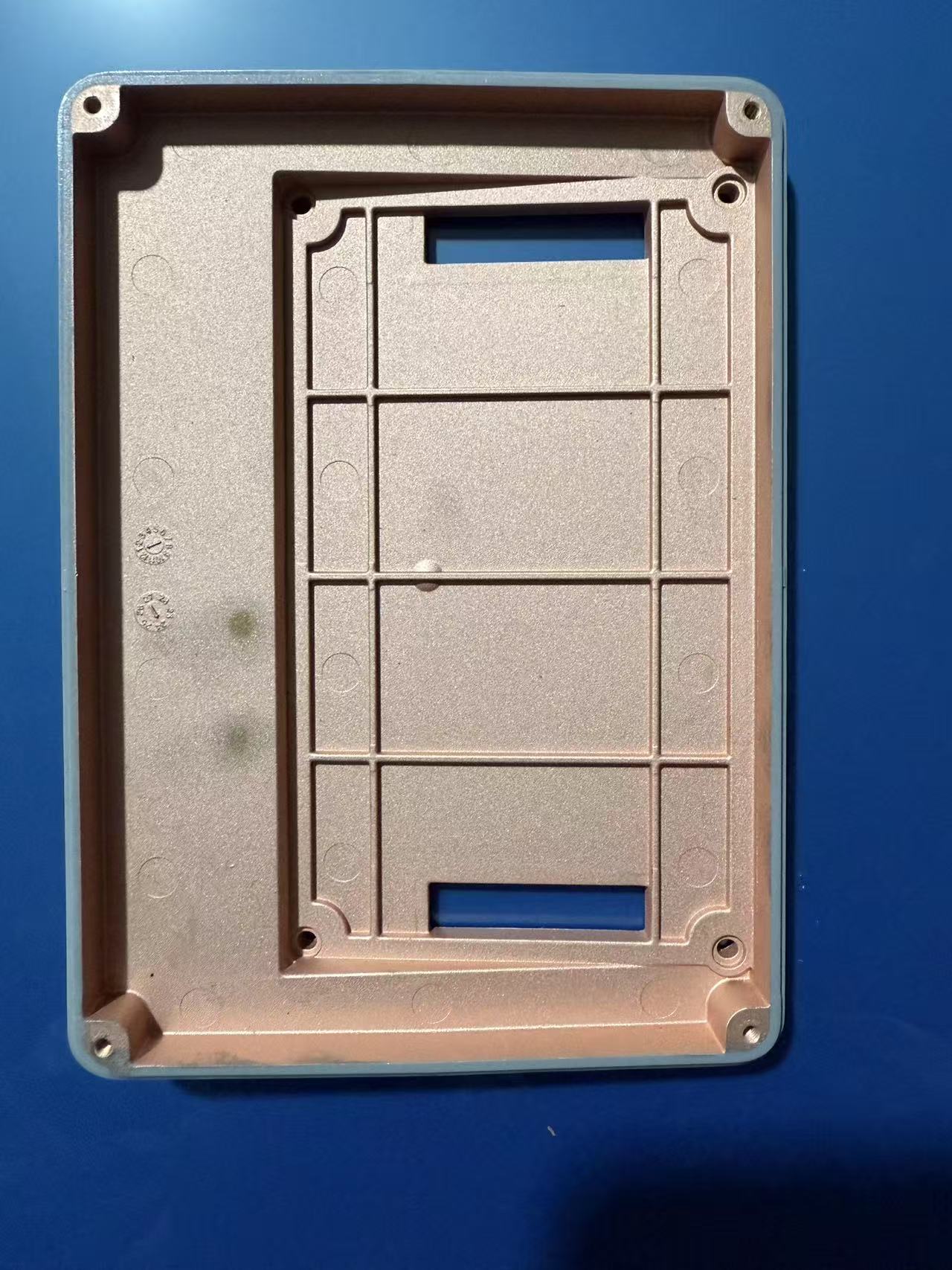

3.3 适用场景与应用实例

欧姆尼导电漆喷涂方案具有广泛的适用场景,特别适合以下应用领域:

电磁屏蔽:电子设备外壳、通讯设备腔体、医疗器械屏蔽罩等 抗静电处理:精密仪器包装、防静电工作区、敏感电子元件保护 轻量化金属外观:汽车内饰件、家电面板、消费电子产品外观件 特殊导电需求:天线印制、电路修复、非金属表面导电化处理

在5G天线产品领域,欧姆尼导电漆提供了比传统LDS工艺更经济的解决方案。LDS工艺需要专用材料(价格是普通塑胶的2-3倍),且工艺复杂导致累加直通率较低,而导电漆喷涂几乎适用于所有工程塑料基材,材料成本大幅降低。对于医疗器械产品外壳,欧姆尼镍导电漆因其不氧化、耐盐雾、耐腐蚀的特性,非常适合用于EMI屏蔽电场和磁场干扰。

欧姆尼导电漆喷涂在汽车轻量化领域也有广泛应用。随着汽车工业向轻量化方向发展,塑料替代金属已成为明显趋势,导电漆喷涂可以在塑料部件表面形成金属导电层,既减轻了产品重量,又提供了所需的电磁屏蔽功能。与金属零件相比,塑料基体结合导电漆的方案可减轻重量50%以上,同时减少加工工序,缩短生产周期。

表:欧姆尼导电漆与其他金属化方案的性能对比

| 性能指标 | 电镀/化学镀 | PVD/CVD | LDS/POP | 欧姆尼导电漆 |

|---|---|---|---|---|

| 导电性 | 优 | 良-优 | 优 | 良-优 |

| 结合力 | 优 | 优 | 良 | 良 |

| 外观效果 | 优 | 优 | 中 | 良 |

| 成本效益 | 中 | 中-差 | 差 | 优 |

| 设计灵活性 | 中 | 中 | 良 | 优 |

| 环保性 | 差 | 良 | 中 | 良 |

综上所述,欧姆尼导电漆喷涂方案以其优异的性价比、工艺简单性和应用灵活性,成为塑料金属化的优选方案,特别适合中小批量生产、结构复杂产品和成本敏感的应用场景。

4 建议与总结

基于对各种塑料金属化方案的全面成本分析和性能比较,我们可以为不同应用场景提供有针对性的建议,并展望该技术的未来发展趋势。

4.1 方案选择建议

选择塑料金属化方案时,需要综合考虑生产规模、产品要求和预算约束三大因素。对于大规模生产(如汽车零部件、消费电子产品外壳),传统电镀仍然具有经济性优势,因为它能够通过规模效应降低单件成本。然而,电镀工艺需要较大的设备投资和环保投入,适合已有完善电镀设施的企业。

对于中小批量生产和研发阶段产品,欧姆尼导电漆喷涂方案是最佳选择。这种方案设备投资小,工艺灵活,不需要复杂的前处理工序,能够快速响应设计变更。特别适合需要快速原型制作的产品开发周期,可以大幅缩短从设计到样品的时间。

从产品类型角度,简单形状且需要极高耐磨性的产品适合选择PVD/CVD工艺; 电子天线等专业应用可考虑LDS/POP工艺; 而对于复杂结构或有内部腔体的产品,欧姆尼导电漆喷涂具有不可替代的优势,因为它可以通过喷涂或刷涂方式使完全绝缘的非金属或非导电表面具有像金属一样的导电特性。

从成本控制角度,如果对导电性能要求不高,首选镍导电漆;如果需要平衡性能与成本,铜导电漆是不错的选择;如果对导电性能和抗氧化性要求极高,则可以考虑银铜导电漆或银导电漆。企业可以根据自身产品定位和市场要求,选择合适的导电漆类型,实现性价比最大化。

4.2 总结与展望

塑料金属化技术作为连接高分子材料与金属材料的桥梁,已经成为现代制造业不可或缺的表面处理工艺。通过对各种金属化方案的成本分析,我们可以清楚地看到每种技术都有其特定的适用场景和优势局限。电镀工艺成熟但环保压力大;化学镀均镀能力强但效率低;PVD/CVD膜层质量高但设备昂贵;LDS/POP专业性强但成本高;而导电漆喷涂尤其是欧姆尼导电漆方案,则在成本效益、工艺简便性和应用灵活性方面表现出显著优势。

未来塑料金属化技术的发展将呈现以下趋势:一是环保化,随着环保要求日益严格,低污染、低能耗的金属化技术将成为主流,水性导电漆等环保材料将获得更大发展空间; 二是复合化,结合多种金属化技术的复合工艺将更常见,以发挥各自优势满足多元化需求; 三是智能化,数字喷涂技术和自动控制系统的应用将提高导电漆喷涂的精度和效率; 四是低成本化,随着新材料和新工艺的开发,金属化技术的成本将进一步降低,应用范围也将不断扩大。

欧姆尼导电漆作为塑料金属化的重要解决方案,已经展现出巨大的应用潜力和市场价值。随着技术的不断完善和应用经验的积累,相信导电漆喷涂将在更多领域替代传统金属化工艺,为塑料制品提供经济高效的功能化表面解决方案。对于广大制造企业而言,合理选择金属化方案,不仅能够提升产品附加值,还能增强市场竞争力,实现可持续发展。

表:不同生产规模下的塑料金属化方案选择建议

| 生产规模 | 推荐方案 | 优势 | 注意事项 |

|---|---|---|---|

| 大规模生产 (>10万件/年) | 电镀/直接电镀 | 规模经济,单件成本低 | 需要环保投入,工艺复杂 |

| 中等批量 (1-10万件/年) | 欧姆尼导电漆喷涂 | 投资小,灵活性强 | 膜厚均匀性需要控制 |

| 小批量/研发 | 欧姆尼导电漆喷涂/刷涂 | 快速原型,成本低 | 手工操作可能影响一致性 |

| 高附加值产品 | PVD/CVD | 膜层质量高,耐磨性好 | 设备投资大,基材耐温性要求高 |

| 专业应用 (如天线) | LDS/POP | 精度高,性能稳定 | 成本高,材料选择有限 |